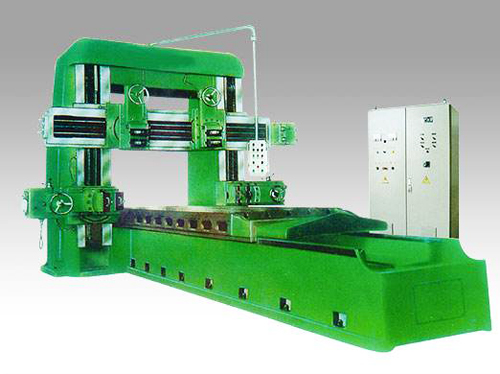

热门产品

MORE机械滑台特点和设计

1、加工精度不错,具有稳定的加工质量。

2、加工零件改变时,一般只需要愈改数控程序,可节省生产准备时间。

3、机械滑台本身的精度不错、刚性大,可选择有利的加工用量,生产率不错(一般为普通机械滑台的3-5倍)。

4、对操作人员的素质要求较不错,对维修人员的技术要求愈高。

5、可进行多坐标的联动,能加工形状复杂的零件。

6、机械滑台自动化程度高,可以减轻劳动强度。

机械滑台有哪些设计:

1、正确的油槽,充足的油润滑,只要是滑动接触面就有油进入进行润滑,避免干摩擦,大限度地减少接触面的磨损,长期地保持精度。

2、机械滑台主体材料采用灰铸铁HT300,强度好,导轨热处理(≥52HRC),可进行重力切削,导轨由导轨磨一次磨削成功,导向精度好。

3、结构符合铸件铸造强度的特点,薄壁多筋,刚性好,抗变形,每件铸件都经过时效处理,导轨精度保持稳定。

4、双螺母滚珠丝杠传动,承载力大,动态性能不错,加工精度不错。

5、全封闭的刮屑装置,防止铁屑灰尘进入导轨损伤滑动接触面,从而影响使用寿命。

6、滑板与导轨接触面统一采用贴塑,优点多:动摩擦因数小,滑动灵活,低速无爬行;不怕受损性好,使用寿命不错,维修时间延长。

机械滑台可以运动和慢速运动,是机械加工行业中一种重要的机械滑台附件。在原有的机械滑台基础上,创的发展已经出机械滑台,即在原来机械滑台的基础上。

把普通丝杠替换成滚珠丝杠,在铸铁的导轨面上镶嵌直线导轨。把变速箱电机替换成伺服电机,使滑台可以进退,利用滚珠丝杠和线轨获得较不错的精度。机械滑台作为铣床的基础结构,它的功能很普遍,可以镗孔,切削,铣刨等多种功能,机械滑台为整体是工作台底座(可以根据客户的要求制作生产),工作台面,传动丝杆,等,机构简单用途普遍。其工作台和铣头滑座均为移动进给型导轨,任意进给量和移动级。本机械滑台可利用铣床滑座的垂直运动完成工件上、下端面定位,工作台水平移动加工。

机械滑台选取切削量的方法:

粗加工时,主要要较不错的生产速率,故应选择大的背吃刀量a。大的进给量,切削速度U选择中低速度。

精加工时,主要零件的尺寸和表面精度的要求,故选择小的背吃刀量ap,小的进给量,切削速度U选择较度。

粗加工时,一般要充足发挥机床潜力和刀具的切削能力。机械滑台厂半精加工和精加工时,应考虑如何加工质量,并在此基础上尽量提升生产率。

机械滑台厂在选择切削用量时应刀具能加工完成一个零件或刀具的度不低于一个工作班,不低于半个工作班的工作时间,机械滑台厂具体数值应根据机床说明书中的规定、刀具度及实践经验选取。

1、进给量,确定。进给量是指在单位时间内刀具措进给方向的。机械滑台厂移动的距离。确定进给速度的原则是:当工件的质量要求能够时,为提升生产率,可选择较不错的进给速度。机械滑台厂切断、车削深孔或精车时,宜选择较低的进给速度。进给速度应与主轴转速和背吃刀量相适应。粗加工时,进给量,选择受切削力的限制。

2、背吃刀量唧的选择。背吃刀量的选择要根据机床、夹具、月具和工件的刚度以及机床的功率来确定。在工艺系统允许的情况下,尽可能选取大的背吃刀量。除留给以后工序的余量外,其余的粗加工余量尽可能一次切除,以使走刀次数少。通常在中等功率机床上,粗加工的背吃刀量为8—10mm(单边)。机械滑台厂半精加工背吃刀量为0.5—5mm;精加工时背吃刀量为02-1.5mm。