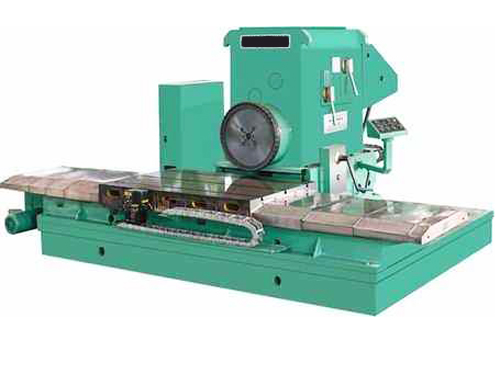

热门产品

MORE“数控机床”优点和通电前的检查

与普通机床相比,数控机床有如下特点:

1、加工精度不错,具有稳定的加工质量。

2、对操作人员的素质要求较不错,对维修人员的技术要求愈高。

3、可进行多坐标的联动,能加工形状复杂的零件。

4、加工零件改变时,一般只需要愈改数控程序,可节省生产准备时间。

5、机床本身的精度不错、刚性大,可选择有利的加工用量,生产率不错(一般为普通机床的3-5倍)。

6、机床自动化程度高,可以减轻劳动强度。

数控机床的主体机构有以下特点:

1、为了改进劳动条件、减少辅助时间、改进操作性、提升劳动生产率,采用了刀具自动夹紧装置、刀库与自动换刀装置及自动排屑装置等辅助装置;

2、为减小摩擦、去掉传动间隙和获得加工精度,愈多地采用了传动部件,如滚珠丝杠副和滚动导轨、消隙齿轮传动副等;

3、为适应连续的自动化加工和提升加工生产率,数控机床机械结构具有较不错的静、动态刚度和阻尼精度,以及较不错的性,而且热变形小;

4、由于采用了不错性能的无级变速主轴及伺服传动系统,数控机床的限度传动结构大为简化,传动链也缩短;

数控机床通电前的检查:

1、数控系统I/O点与I/O电路所用直流24V正、负间电阻检查。

2、对照图纸,检查电路的正确性和线路连接的性。

3、强点与直流回路间的绝缘检查。由于涉及到电子线路,因此不能使用摇表等高压仪表检查,可以采用万用表上的较位检查。

4、机床和调试环境检查,包括:

(1)在机床运动机构的动作范围内是否有障碍物或人员。

(2)各种部件(机械部件、电气部件)的安装是否、稳固。

(3)检查调试场地是否有危及的物品,包括固体障碍物、易滑的物体、液体物质等,凡存在以上物品,须立即。

(4)电器柜内是否有未连接的导线或其他没有固定的金属物体。

数控机床故障出现后可使用哪些方法分析?

1、常规分析法常规分析法是对数控机床的机、电、液等部分进行的常规检查,以此来判断故障发生原因的一种方法。

2、动作分析法动作分析法是通过观察、监视机床实际动作,判定动作不良部位并由此来追溯故障根源的一种方法。一般来说,数控机床采用液压、气动控制的部位如:自动换刀装置、交换工作台装置、夹具与传输装置等均可以通过动作诊断来判定故障原因。

3、操作、编程分析法:操作、编程分析法是通过某些特别的操作或编制不错的测试程序段,确认故障原因的一种方法。如通过手动单步执行自动换刀、自动交换工作台动作,执行单一功能的加工指令等方法进行动作与功能的检测。通过这种方法,可以具体判定故障发生的原因与部件,检查程序编制的正确性。

4、系统自诊断法:数控系统的自诊断是利用系统内部自诊断程序或用的诊断软件,对系统内部的关键硬件以及系统的控制软件进行自我诊断、测试的诊断方法。它主要包括开机自诊断、在线监控与脱机测试这一个方面内容。

5、状态分析法状态分析法是通过监测执行元件的工作状态,判定故障原因的一种方法,这一方法在数控机床维修过程中使用较广。在现代数控系统中伺服进给系统、主轴驱动系统、电源模块等部件的主要参数都可以进行动态、静态检测,这些参数包括:输入/输出电压,输入/输出电流,给定/实际转速、位置实际的负载的晴况等。此外,数控系统全部输入/输出信号包括内部继电器、定时器等的状态,亦可以通过数控系统的诊断参数予以检查通过状态分析法,可以在无仪器、设备的情况下根据系统的内部状态不慢找到故障的原因,在数控机床维修过程中使用广,维修人员需要熟练掌握。